目录

快速导航-

智能感知专题 | 智能激光清洗技术研究进展及应用展望

智能感知专题 | 智能激光清洗技术研究进展及应用展望

-

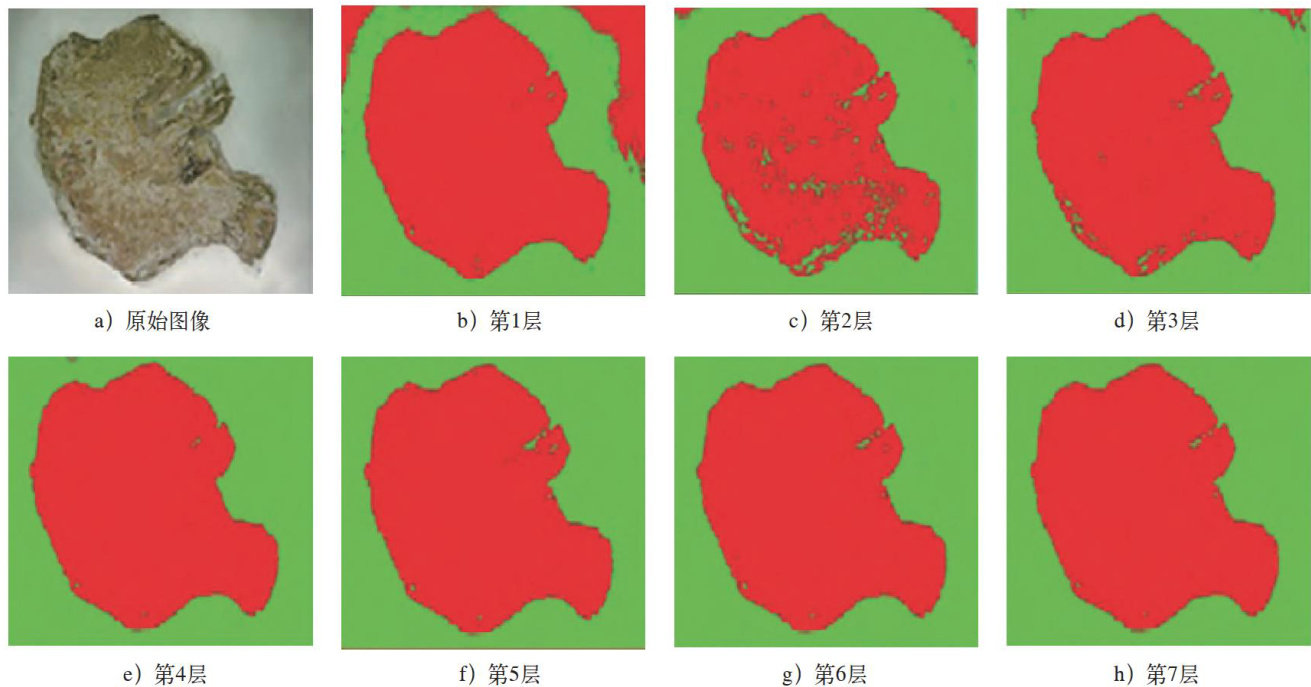

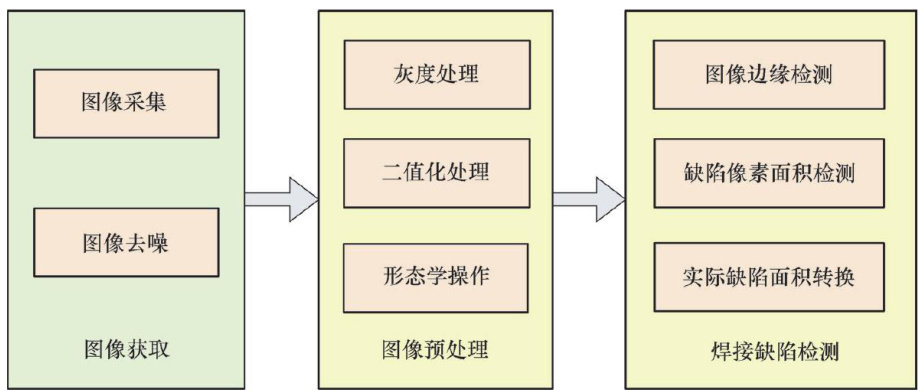

智能感知专题 | 基于机器视觉的焊接缺陷检测方法研究

智能感知专题 | 基于机器视觉的焊接缺陷检测方法研究

-

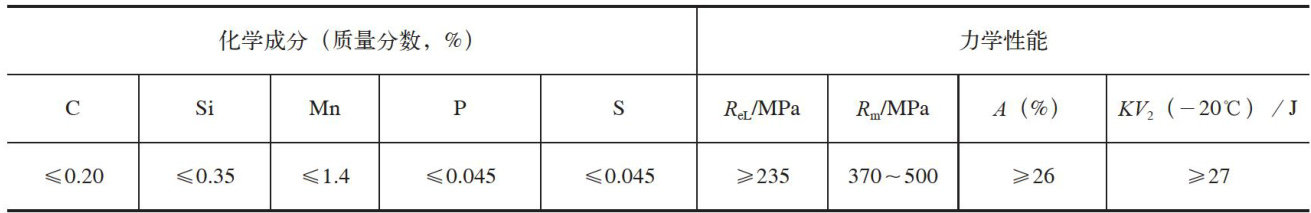

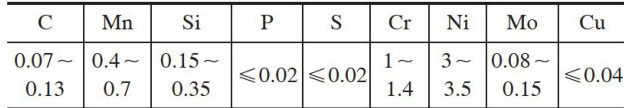

焊接与切割 | 焊接参数对厚钢板焊接接头力学性能的影响研究

焊接与切割 | 焊接参数对厚钢板焊接接头力学性能的影响研究

-

焊接与切割 | 基于DVS1608标准的某型磁浮轨道车辆车体焊缝疲劳评估

焊接与切割 | 基于DVS1608标准的某型磁浮轨道车辆车体焊缝疲劳评估

-

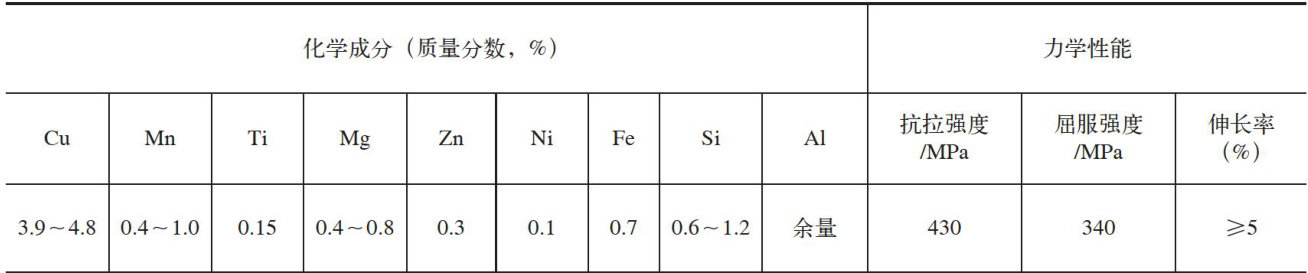

焊接与切割 | 304不锈钢与6061铝合金搅拌摩擦焊温度场数 值模拟

焊接与切割 | 304不锈钢与6061铝合金搅拌摩擦焊温度场数 值模拟

-

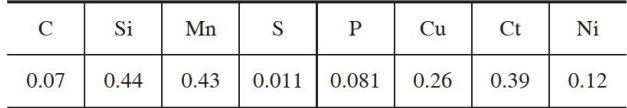

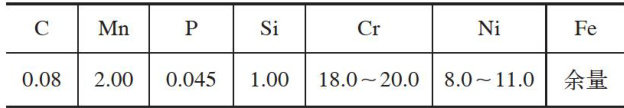

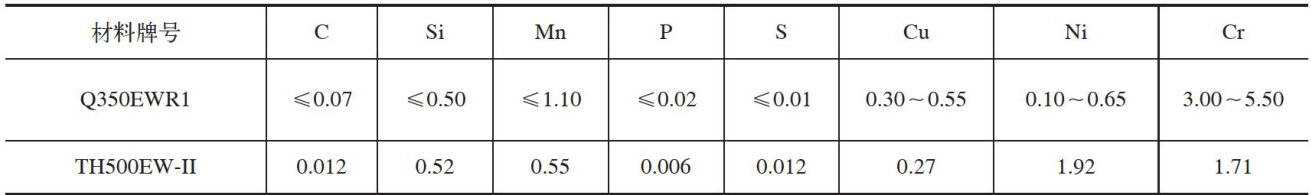

焊接与切割 | 高耐候钢手持激光填丝焊不同板厚对接接头组织与力学性能对比研究

焊接与切割 | 高耐候钢手持激光填丝焊不同板厚对接接头组织与力学性能对比研究

-

焊接与切割 | 热输入对地铁转向架典型结构温度场的影响

焊接与切割 | 热输入对地铁转向架典型结构温度场的影响

-

焊接与切割 | 2A14铝合金高拘束应力多层多道TIG焊缝断裂行为研究

焊接与切割 | 2A14铝合金高拘束应力多层多道TIG焊缝断裂行为研究

-

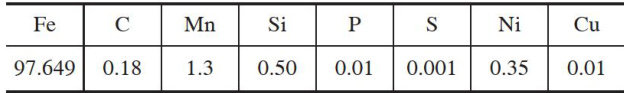

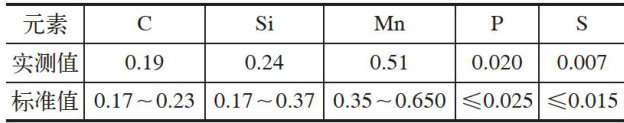

焊接与切割 | Q235B碳素结构钢单双丝埋弧焊焊接接头性能研究

焊接与切割 | Q235B碳素结构钢单双丝埋弧焊焊接接头性能研究

-

焊接与切割 | 钢结构桁架电弧焊焊接接头腐蚀疲劳性能试验研究

焊接与切割 | 钢结构桁架电弧焊焊接接头腐蚀疲劳性能试验研究

-

焊接与切割 | 振动频率对线性摩擦焊接头组织及性能的影响

焊接与切割 | 振动频率对线性摩擦焊接头组织及性能的影响

-

热处理 | 深冷处理对CF8M不锈钢微观组织和显微硬度的影响

热处理 | 深冷处理对CF8M不锈钢微观组织和显微硬度的影响

-

热处理 | 1Cr18Ni10Ti不锈钢钢管扩口内锥面线性痕迹问题分析及工艺改进

热处理 | 1Cr18Ni10Ti不锈钢钢管扩口内锥面线性痕迹问题分析及工艺改进

-

热处理 | 9310钢内花键齿轮淬火过程温度场及应力应变场模拟仿真

热处理 | 9310钢内花键齿轮淬火过程温度场及应力应变场模拟仿真

-

热处理 | 脉冲电流对AI-Yb共晶合金组织及力学性能的影响

热处理 | 脉冲电流对AI-Yb共晶合金组织及力学性能的影响

-

热处理 | 1Cr11Ni2W2MoV不锈钢真空低压渗碳组织与性能研究

热处理 | 1Cr11Ni2W2MoV不锈钢真空低压渗碳组织与性能研究

-

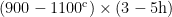

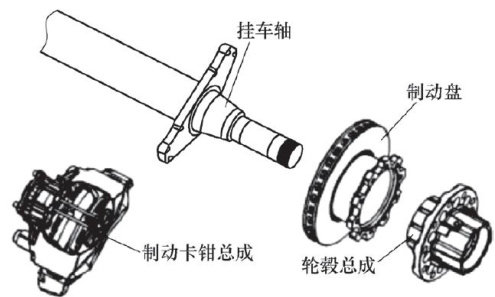

热处理 | 挂车轴轴承位淬火感应器设计与工艺调试

热处理 | 挂车轴轴承位淬火感应器设计与工艺调试

-

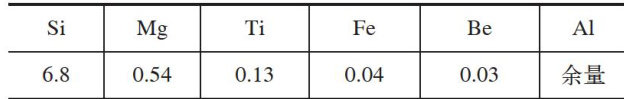

铸造与锻造 | 低压及差压铸造工艺对ZL114A铝合金铸件组织和性能的影响

铸造与锻造 | 低压及差压铸造工艺对ZL114A铝合金铸件组织和性能的影响

-

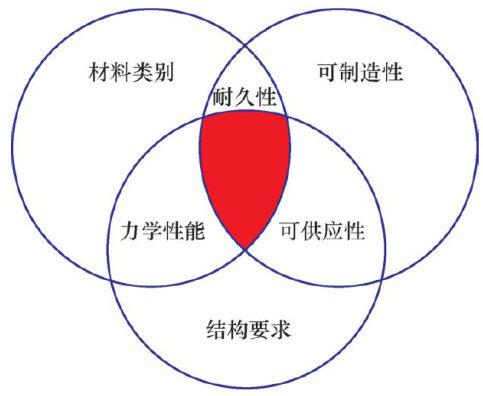

铸造与锻造 | 运载器高性能轻质金属舱段材料工艺探讨

铸造与锻造 | 运载器高性能轻质金属舱段材料工艺探讨

-

增材制造 | 等离子熔覆Ni基Ti (C,N) 复合增强涂层研究

增材制造 | 等离子熔覆Ni基Ti (C,N) 复合增强涂层研究

-

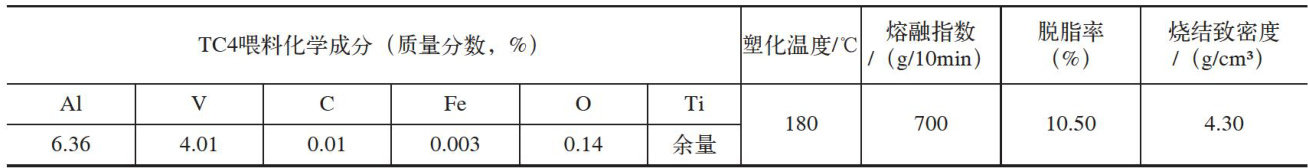

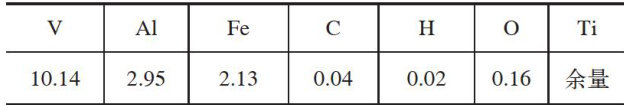

增材制造 | 基于金属粉末注射成形技术的TC4钛合金塑性优化研究

增材制造 | 基于金属粉末注射成形技术的TC4钛合金塑性优化研究

-

增材制造 | 激光定向能量沉积TB6钛合金组织和性能各向异性研究

增材制造 | 激光定向能量沉积TB6钛合金组织和性能各向异性研究

-

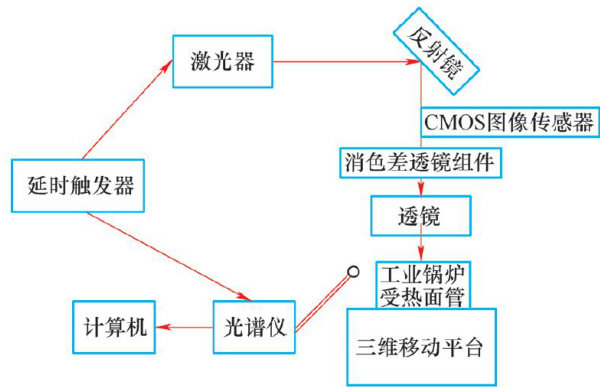

检测 | 低负荷工况下锅炉短管焊接失效检测研究

检测 | 低负荷工况下锅炉短管焊接失效检测研究

-

检测 | 某燃煤锅炉水冷壁管鼓包失效分析

检测 | 某燃煤锅炉水冷壁管鼓包失效分析

登录

登录